Artykuł sponsorowany

Jakie są najczęstsze błędy przy eksploatacji ploterów frezujących CNC i jak ich unikać?

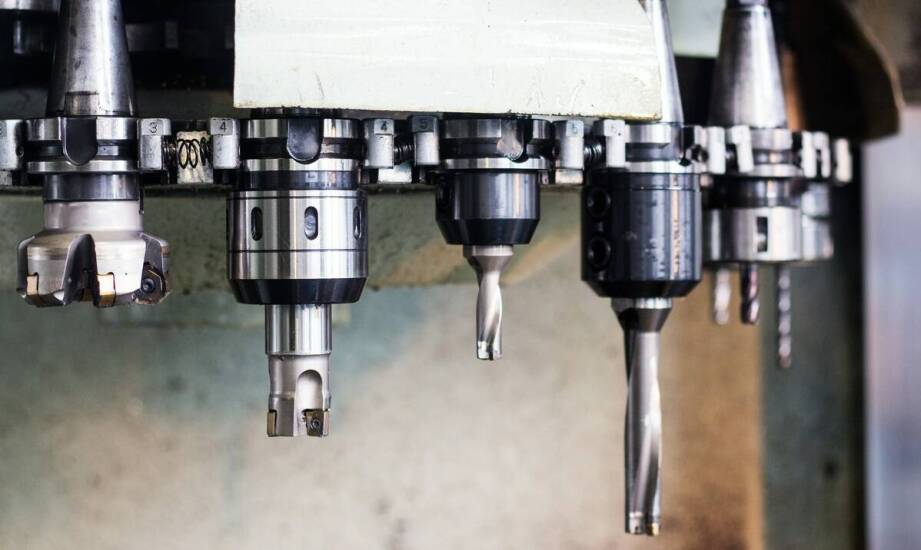

Ploter frezujący CNC odgrywa istotną rolę w przemyśle, umożliwiając precyzyjne i efektywne wykonywanie różnorodnych zadań obróbczych. Aby jednak w pełni wykorzystać potencjał tej maszyny, konieczne jest prawidłowe użytkowanie oraz unikanie najczęstszych błędów eksploatacyjnych. W niniejszym artykule przybliżymy problematykę związaną z eksploatacją ploterów frezujących CNC, omówimy najczęstsze problemy występujące podczas pracy oraz ich wpływ na efektywność produkcji. Dzięki temu użytkownicy będą mogli lepiej przygotować się do korzystania z tej technologii oraz uniknąć potencjalnych trudności.

Błędy w ustawieniach maszyny

Błędy w ustawieniach mogą prowadzić do nieefektywnej pracy oraz uszkodzeń elementów roboczych. Niewłaściwe parametry cięcia, takie jak prędkość obrotowa narzędzia czy głębokość skrawania, mają wpływ na jakość wykonanych elementów. Błędne kalibracje prowadzą do odchyleń wymiarowych i problemów z precyzją obróbki. Aby uniknąć tych problemów, należy zwrócić uwagę na prawidłowe ustawienie narzędzi oraz regularne przeglądy techniczne. Warto również korzystać z doświadczenia specjalistów w dziedzinie obróbki CNC, którzy mogą doradzić odpowiednie parametry cięcia dla danego materiału i rodzaju obróbki. Dzięki temu ploter frezujący CNC będzie pracował wydajnie i bezawaryjnie, a jakość wykonywanych elementów spełni oczekiwania klientów. Pamiętajmy, że inwestycja w odpowiednie szkolenia dla operatorów maszyn oraz dbałość o regularną konserwację sprzętu może znacząco wpłynąć na uniknięcie błędów związanych z ustawieniami urządzenia.

Problemy z materiałami

Problemy z materiałami mogą prowadzić do nieefektywnej obróbki i niezadowalających rezultatów. Ważne jest, aby odpowiednio dobierać surowce oraz przygotować je przed rozpoczęciem pracy. Niewłaściwy wybór może skutkować trudnościami w obróbce, takimi jak zacięcia czy uszkodzenia narzędzi. Dlatego warto konsultować się ze specjalistami w dziedzinie ploterów frezujących CNC, aby uzyskać rekomendacje dotyczące najlepszych surowców do danego zastosowania. Przed przystąpieniem do pracy należy również upewnić się, że materiały są odpowiednio przygotowane – na przykład docięte do wymaganych wymiarów czy pozbawione ewentualnych wad. Dzięki temu można uniknąć problemów podczas obróbki i osiągnąć oczekiwane rezultaty. Warto pamiętać, że współpraca z doświadczonymi dostawcami oraz regularne szkolenia dla operatorów maszyn mogą znacznie poprawić efektywność eksploatacji ploterów frezujących CNC i innych urządzeń.

Znaczenie szkoleń i konserwacji

Znaczenie szkoleń i konserwacji w kontekście eksploatacji ploterów frezujących CNC jest nie do przecenienia. Właściwe przeszkolenie operatorów pozwala unikać typowych błędów oraz zwiększa efektywność pracy. Szkolenia powinny obejmować zarówno obsługę maszyny, jak i jej programowanie oraz zasady bezpieczeństwa. Regularna konserwacja urządzeń jest kluczowa dla utrzymania ich sprawności i niezawodności. Należy pamiętać o okresowych przeglądach technicznych oraz wymianie zużytych elementów, takich jak narzędzia skrawające czy łożyska. Przykłady skutecznych praktyk to prowadzenie dokumentacji szkoleń i konserwacji, a także współpraca z dostawcami maszyn w zakresie wsparcia technicznego i serwisu. Dzięki temu można zminimalizować problemy związane z użytkowaniem oraz zwiększyć efektywność działania ploterów frezujących CNC w różnych warunkach przemysłowych.